Der Stahlriese ArcelorMittal fängt mit einem neuen Verfahren CO2 ein – und macht daraus Biokraftstoffe

Energieintensive Branchen verursachen rund 15 Prozent der globalen CO2-Emissionen. Der weltgrößte Stahlhersteller will das nun ändern. Eine völlig neue Technologie soll seine Produktion umweltfreundlicher und kreislauftauglicher machen.

Stahl wird aus Roheisen hergestellt, das in einem Hochofen durch die chemische Reduktion von Eisenerz gewonnen wird. Dabei wird Kohle eingesetzt, und es entstehen große Mengen der Treibhausgase Kohlenmonoxid und Kohlendioxid (CO2). In Europa wandeln die Stahlhersteller die Abgase in Strom und Nutzwärme um. Dabei gelangt jedoch CO2 in die Atmosphäre.

Aus diesem Grund sind integrierte Stahlwerke ein hervorragender Ansatzpunkt für die Dekarbonisierung. In Belgien setzt der Stahlriese ArcelorMittal dafür auf ein neues Verfahren, und zwar in einem Ausmaß und einer Komplexität, die in der Welt bisher einmalig sind. Das neue Verfahren soll ArcelorMittal Europe dabei helfen, seine CO2-Emissionen bis 2030 um 30 Prozent zu senken und bis 2050 CO2-neutral zu werden.

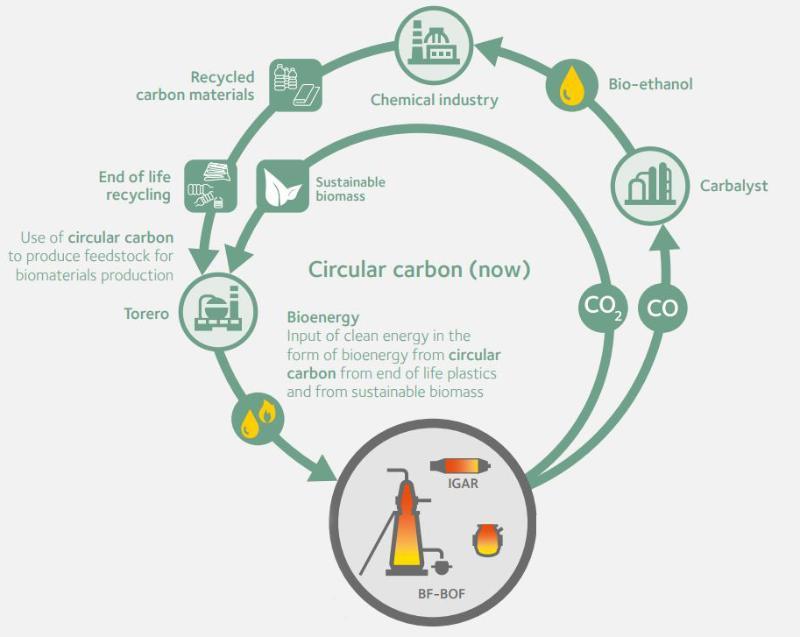

Mit dem Projekt Carbalyst® fängt das Unternehmen die kohlenmonoxid- und kohlendioxidhaltigen Abgase aus dem Hochofen ein und wandelt sie durch Bakterien zu Ethanol um. Dieses Verfahren der Gasfermentierung wurde vom US-Unternehmen LanzaTech entwickelt, mit dem ArcelorMittal seit einem Jahrzehnt zusammenarbeitet.

„Als Rohstoffhersteller müssen wir auf die Kreislaufwirtschaft setzen und möglichst abfallfreie Prozesse entwickeln, ganz im Sinne des ‚Cradle-to-Cradle‘-Prinzips. So nutzen wir weniger Primärrohstoffe und können unseren CO2-Ausstoß verringern“, erklärt Carl De Maré, Leiter Technologiestrategie bei der ArcelorMittal-Gruppe. „Stahl- und andere Abfälle müssen recycelt werden, und dafür ist der Hochofen hervorragend geeignet.“

Doch das Unternehmen geht noch einen Schritt weiter. Mit einem zweiten Projekt (Torero) will es einen Teil der in den Hochöfen eingesetzten fossilen Kohle durch Biokohle aus speziell behandeltem Altholz ersetzen. An die Stelle der fossilen Kohle tritt also eine kreislauftaugliche Alternative – ein erster Schritt auf dem Weg zur ökologischen Wende.

„Wir sprechen hier im Grunde von einem Prozess der CO2-Abscheidung und -Nutzung“, erklärt De Maré. „Im Zentrum steht der Hochofen. Davor und danach greifen unsere neuen Verfahren ein: Aus den Nebenprodukten am Ende des Prozesses machen wir Ethanol, und am Anfang erzeugen wir Biokohle, indem wir Biomasse ‚torrefizieren‘, also rösten. So erhalten wir Bioethanol – Ethanol aus Kohle biologischen Ursprungs. Damit schließt sich der Kreis.“

Die Verfahren Carbalyst® und Torero von ArcelorMittal werden von der Europäischen Investitionsbank mitfinanziert

Innovative Finanzierung: von der Theorie zur Praxis

Diese technischen Verfahren sind völlig neu und damit ungewiss und zudem auch komplex. Außerdem muss viel Geld in die neuen Anlagen und die Ausrüstung investiert werden. Die Finanzierung ist also riskant.

Daher sprang die Europäische Investitionsbank ein. Sie vergab im Mai 2020 im Rahmen der Finanzierungsinitiative der Kommission „InnovFin – Demonstrationsprojekte im Energiesektor“ einen Kredit von 75 Millionen Euro an ArcelorMittal in Belgien, um sich an der Finanzierung der neuen Anlagen zu beteiligen.

Senso Figaredo Pire hat die Transaktion als Kreditreferent bei der Europäischen Investitionsbank unter Dach und Fach gebracht: „Das Projekt ist sehr interessant und innovativ, aber komplex umzusetzen. Es stärkt die Kreislaufwirtschaft und produziert ‚grünes‘ Ethanol, das dann als Kraftstoff oder als Ausgangsstoff in vielen chemischen Prozessen genutzt werden kann.“

Figaredo weist dabei auf die Rolle der Europäischen Kommission hin: „Ohne die Unterstützung der Kommission und ihre Initiative ‚InnovFin – Demonstrationsprojekte im Energiesektor’ wäre diese Finanzierung nicht möglich gewesen. Wir haben bei dem Projekt eng zusammengearbeitet. Die Stahlindustrie könnte damit einen großen Schritt auf dem Weg zu einer grünen Wirtschaft machen.“

Umgesetzt wird das Projekt zunächst am Arcelor-Standort im belgischen Gent. Ziel ist es, 15 Prozent der Abgase zu nutzen und damit statt Strom Ethanol zu erzeugen. Zudem will ArcelorMittal seine internen Kraftwerke schrittweise komplett umstellen, um aus den Hüttengasen zunächst Ethanol und in Zukunft auch andere chemische Ausgangsprodukte herzustellen.

Fünf dieser Kraftwerke sollen spätestens ab 2025 in Europa und weltweit in Betrieb sein. Weil dann aus den kohlenstoffhaltigen Hüttengasen weniger Strom produziert wird, kann ArcelorMittal Stromabnahmeverträge mit regenerativen Energieerzeugern schließen – und dadurch den erneuerbaren Energien indirekt Impulse verleihen.

Auf zu neuen Kreisläufen

Das Projekt ist wirtschaftlich sinnvoll, denn Ethanol ist sehr begehrt. Außerdem lässt es sich leichter speichern und transportieren als Strom. Ethanol ist vielseitig einsetzbar: Als Benzinzusatz treibt es Autos an, und zu Ethen umgewandelt dient es als Grundstoff in der Plastikverarbeitung. Somit trägt es zur Kreislaufwirtschaft bei.

„Diese Investition sichert Arbeitsplätze, weil die Stahlindustrie dadurch in Europa bleibt. Wir brauchen hier hochqualifizierte Fachkräfte, um die Anlagen zu planen und zu bedienen“, erklärt Marc Tonteling, Ingenieur bei der Europäischen Investitionsbank.

Mit den beiden neuen Verfahren will ArcelorMittal 80 Millionen Liter Bioethanol produzieren – ungefähr so viel, wie 600 Flüge zwischen New York und London verbrauchen. Und das eingesparte CO2 entspricht laut Unternehmensschätzungen etwa den jährlichen Emissionen von 350 000 Autos.

„Die Begeisterung der Leute in Gent, ihr Einsatz für das Projekt und ihr Erfolgswillen haben mich beeindruckt“, erklärt Tonteling. „Wir gehen natürlich ein technisches Risiko ein, aber wir wollen der Branche helfen. Und wenn wir Erfolg haben, können wir damit eine breitere Produktion von kreislauftauglichen Kohlenstoffen anregen, also etwa Biokohle, wiederverwertete kohlenstoffhaltige Kraftstoffe, Bioethanol und viele andere.“